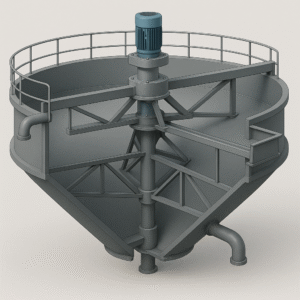

فیلترپرس یکی از پیشرفتهترین و کارآمدترین تجهیزات صنعتی برای جداسازی مایعات از جامدات است.

این دستگاه با استفاده از فشار بالا، فرآیند فیلتراسیون را به طور موثر انجام داده و تفالههای خشکتری تولید میکند.

فیلترپرسها در صنایع مختلفی از جمله معدنی، شیمیایی، غذایی و تصفیه فاضلاب کاربرد دارند و به عنوان یک انتخاب ایدهآل برای افزایش بهرهوری و کاهش هزینهها شناخته میشوند.

در مجموعه ما، شما میتوانید انواع فیلترپرسهای صنعتی را متناسب با نیاز خود پیدا کنید. محصولات ما از مواد باکیفیت و طراحیهای مدرن بهره میبرند تا حداکثر بازدهی را در محیطهای صنعتی فراهم کنند.

چرا باید فیلترپرس ما را انتخاب کنید؟

- عملکرد بهینه: بازدهی بالا در جداسازی مایعات و جامدات.

- تنوع مدلها: مناسب برای صنایع مختلف با ظرفیتها و مشخصات متفاوت.

- صرفهجویی اقتصادی: کاهش هزینههای دفع پسماند و افزایش بهرهوری.

- دوام بالا: استفاده از مواد اولیه مقاوم و استانداردهای بینالمللی.

کاربردهای فیلترپرس:

- جداسازی آب از لجن و پساب در تصفیهخانهها

- تولید مواد معدنی مانند مس و آهن

- تصفیه شربت قند و سایر محلولها در صنایع غذایی

- بازیابی مواد شیمیایی و تصفیه پسابهای صنعتی

اجزای اصلی سیستم کنترلی فیلترپرس شامل بخشهایی است که با هماهنگی کامل، فرآیند جداسازی جامد از مایع را مدیریت میکنند. این اجزا به شرح زیر هستند:

1. واحد کنترل مرکزی (PLC - Programmable Logic Controller)

وظیفه:

مدیریت فرآیندهای دستگاه به صورت خودکار.

هماهنگی بین اجزای مختلف سیستم.

ویژگیها:

قابل برنامهریزی برای تنظیم سیکلها، فشار و زمان.

دریافت دادهها از سنسورها و ارسال دستورات به بخشهای دیگر.

امکان اتصال به شبکههای صنعتی و ذخیره اطلاعات.

2. رابط کاربری (HMI - Human-Machine Interface)

وظیفه:

فراهم کردن ارتباط میان اپراتور و دستگاه.

نمایش وضعیت دستگاه و امکان تغییر تنظیمات.

ویژگیها:

صفحه نمایش لمسی برای کنترل آسان.

نمایش پارامترهایی مانند فشار، زمان، و خطاها.

امکان تنظیم برنامههای پیشفرض یا سفارشی.

3. سنسورها (Sensors)

وظیفه:

نظارت و ارسال دادههای حیاتی به PLC.

انواع سنسورها:

سنسور فشار: اندازهگیری فشار هیدرولیک و جریان دوغاب.

سنسور سطح: نظارت بر سطح دوغاب در مخزن تغذیه.

سنسور دما: برای فرآیندهایی که حساس به دما هستند.

سنسور موقعیت: تشخیص موقعیت صفحات برای باز و بسته شدن صحیح.

4. شیرهای برقی (Solenoid Valves)

وظیفه:

کنترل جریان سیالات (هوا، آب، دوغاب) در دستگاه.

ویژگیها:

فعالسازی خودکار توسط دستورات PLC.

مدیریت مسیرهای ورودی و خروجی سیالات.

5. پمپ هیدرولیک و موتور (Hydraulic Pump and Motor)

وظیفه:

تامین نیرو برای بستن صفحات و ایجاد فشار.

ویژگیها:

کنترل دقیق فشار توسط سیستم کنترلی.

عملکرد روان و کاهش استهلاک دستگاه.

6. تابلو برق (Electrical Panel)

وظیفه:

تامین و مدیریت جریان الکتریکی دستگاه.

اجزا:

کنتاکتور: مدیریت قطع و وصل جریان برق.

رله: حفاظت از دستگاه در برابر جریانهای غیرمجاز.

فیوز: محافظت از اجزای الکتریکی در برابر اضافه جریان.

7. محرکها (Actuators)

وظیفه:

ایجاد حرکت مکانیکی برای باز و بسته شدن صفحات یا تخلیه کیک.

انواع محرکها:

محرکهای الکتریکی: برای کنترل دقیق حرکت.

محرکهای پنوماتیکی یا هیدرولیکی: برای تامین نیروی قوی در فرآیندهای سنگین.

8. سیستم هشدار و ایمنی

وظیفه:

تشخیص و اعلام خطاها یا شرایط خطرناک.

ویژگیها:

زنگ هشدار صوتی و تصویری.

متوقف کردن فرآیند در مواقع اضطراری.

9. ذخیرهساز داده و اتصال به شبکه (Data Storage and Networking)

وظیفه:

ذخیره اطلاعات عملکرد دستگاه برای بررسیهای بعدی.

اتصال به شبکههای صنعتی برای کنترل از راه دور و تحلیل دادهها.

ویژگیها:

امکان اتصال به سیستمهای IoT.

ارسال داده به اپلیکیشنها یا سیستمهای نظارتی.

این اجزا به صورت یکپارچه عمل میکنند و تحت نظارت سیستم کنترلی، فرآیند جداسازی را با دقت و کارایی بالا انجام میدهند.

مقایسه فیلترپرس با دیگر تجهیزات جداسازی

جداسازی جامد-مایع یکی از مراحل کلیدی در بسیاری از فرآیندهای صنعتی است و برای این منظور، تجهیزات مختلفی مانند فیلترپرس، سانتریفیوژ و فیلترهای تحت خلأ استفاده میشوند. در ادامه، این تجهیزات را از جنبههای مختلف مقایسه میکنیم:

1. معیارهای اصلی مقایسه

| معیار | فیلترپرس | سانتریفیوژ | فیلتر تحت خلأ |

|---|---|---|---|

| فشار عملیاتی | بالا (4-16 بار) | متوسط (1-5 بار) | پایین (کمتر از 1 بار) |

| کیفیت کیک | بسیار خشک (در صفحات ممبرانی) | کمتر خشک | متوسط |

| سرعت فرآیند | کند (چرخهای) | سریع (مداوم یا ناپیوسته) | بسیار سریع (مداوم) |

| هزینه اولیه | متوسط تا بالا | بالا | متوسط |

| هزینه نگهداری | متوسط (پارچه فیلتر و سیستم هیدرولیک) | بالا (به دلیل قطعات مکانیکی پیچیده) | پایین تا متوسط |

| مصرف انرژی | متوسط | بالا | پایین |

| پیچیدگی عملیات | متوسط | بالا (نیاز به اپراتور متخصص) | کم |

| ظرفیت پردازش | مناسب برای حجمهای متوسط و بزرگ | مناسب برای حجمهای بزرگ | مناسب برای حجمهای کم تا متوسط |

| نوع جداسازی | جامد-مایع (ترجیحاً برای دوغابهای چسبنده و غلیظ) | جامد-مایع (برای ذرات با چگالی متفاوت) | مایع-جامد با تمرکز بر مواد کمچسبندگی |

2. فیلترپرس در مقایسه با سانتریفیوژ

مزایای فیلترپرس:

کیک خشکتر: فیلترپرس بهویژه با صفحات ممبرانی، توانایی تولید کیک خشکتری نسبت به سانتریفیوژ دارد.

هزینه انرژی کمتر: سانتریفیوژ به دلیل استفاده از نیروی گریز از مرکز، مصرف انرژی بیشتری دارد.

طراحی سادهتر: نگهداری و تعمیرات فیلترپرس نسبت به سانتریفیوژ آسانتر است.

معایب فیلترپرس:

سرعت کمتر: فیلترپرس چرخهای عمل میکند، در حالی که سانتریفیوژ میتواند مداوم باشد.

نیاز به فضای بیشتر: فیلترپرس معمولاً فضای بیشتری نسبت به سانتریفیوژ اشغال میکند.

3. فیلترپرس در مقایسه با فیلتر تحت خلأ

مزایای فیلترپرس:

کارایی در دوغابهای غلیظ: فیلترپرس برای دوغابهای چسبنده و غلیظ کارآمدتر است.

فشار بالا: امکان استفاده از فشارهای بسیار بالا برای جداسازی.

کیفیت کیک بهتر: کیک خشکتر و با رطوبت کمتر.

معایب فیلترپرس:

سرعت کمتر: فیلترهای تحت خلأ به دلیل عملکرد مداوم، سرعت بالاتری دارند.

مصرف انرژی بیشتر: در فشارهای بالا، فیلترپرس انرژی بیشتری نسبت به خلأ مصرف میکند.

4. کاربردهای خاص هر دستگاه

| صنعت | فیلترپرس | سانتریفیوژ | فیلتر تحت خلأ |

|---|---|---|---|

| معدنی | بازیابی جامدات معدنی | جداسازی کنسانترههای ریز | بازیابی مایعات کمچگالی |

| شیمیایی | تصفیه مواد حساس به دما | جداسازی مواد با چگالی متفاوت | حذف ناخالصیها از محلولهای رقیق |

| غذایی | تصفیه شیره و روغن | استخراج آبمیوه | جداسازی مواد جامد از مایعات با ویسکوزیته پایین |

| فاضلاب | کاهش حجم لجن | جداسازی سریع مواد آلی | بازیابی آب از لجن |

نتیجهگیری:

اگر کیفیت کیک (خشکی بیشتر) و کار با دوغابهای غلیظ مهم است، فیلترپرس بهترین انتخاب است.

برای جداسازی سریع و فرآیندهای پیوسته، سانتریفیوژ کارآمدتر است.

اگر نیاز به فرآیندهای مداوم با مصرف انرژی کم دارید، فیلتر تحت خلأ گزینه مناسبی است.

ویژگی | فیلترپرس | سانتریفیوژ | فیلترهای تحت خلا |

|---|---|---|---|

فشار کاری | بالا (4-16 بار) | متوسط (1-5 بار) | پایین (کمتر از 1 بار) |

کیفیت کیک | بسیار خشک | کمتر خشک | متوسط |

مصرف انرژی | متوسط | بالا | کم |

پیچیدگی عملیات | متوسط | زیاد | کم |

محصولات ما

فیلترپرس صنعتی

انواع فیلترپرسهای صنعتی در سایزها و ظرفیتهای مختلف، مناسب برای صنایع معدنی، شیمیایی و غذایی.

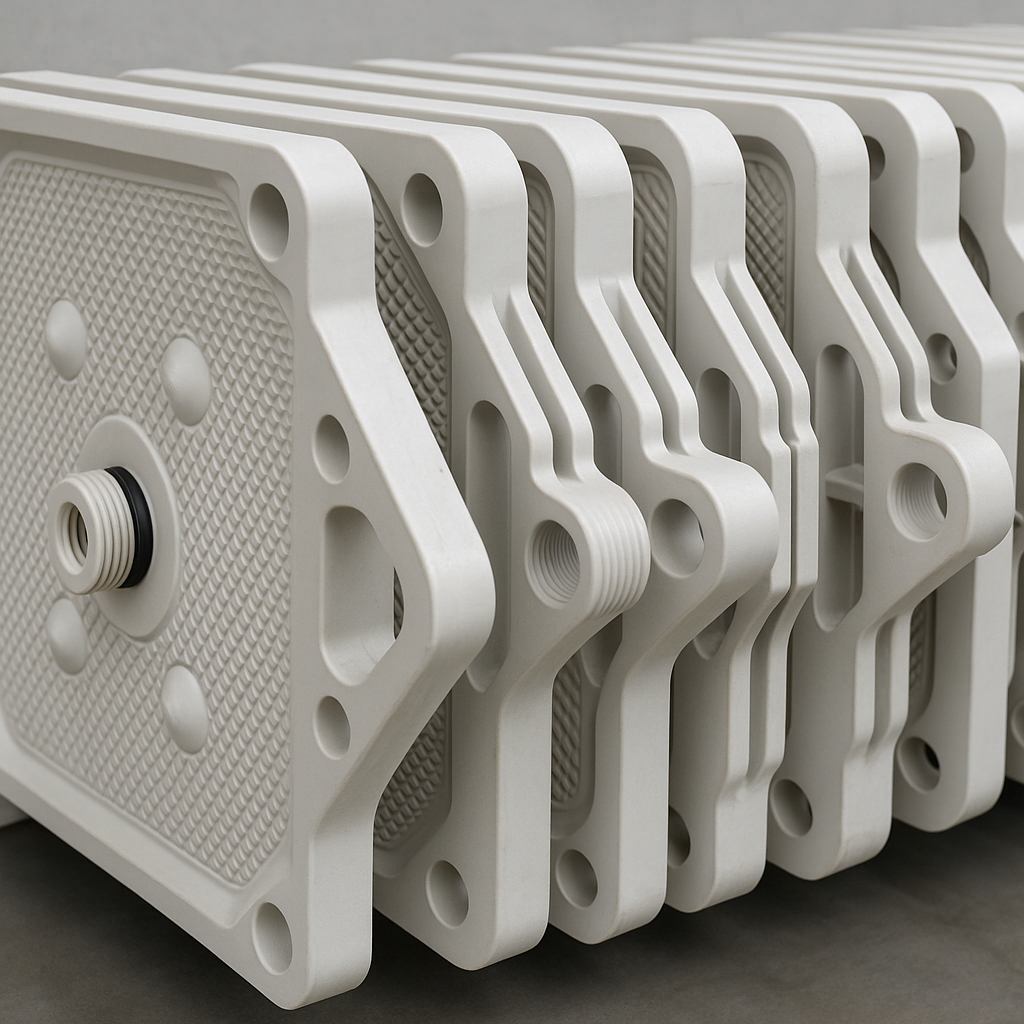

صفحات فیلتر

صفحات پلیپروپیلن و چدنی مقاوم، تولید شده برای کارایی بالا و طول عمر طولانی در فیلترپرسهای مختلف.

پارچه فیلتر

پارچههای تخصصی بافته و نبافته، مقاوم در برابر مواد شیمیایی و دماهای بالا، قابل سفارش در ابعاد مختلف.

قطعات یدکی

مجموعهای از قطعات مصرفی و یدکی فیلترپرس شامل پمپها، والوها، واشرها و سایر تجهیزات مورد نیاز.