تعریف فیلترپرس:

فیلترپرس دستگاهی است که با استفاده از مجموعهای از صفحات (قابها و صفحات فیلتر)، دوغاب (مخلوط مایع و جامد) را تحت فشار قرار داده و باعث جدا شدن مایع (فیلترات) از جامد (کیک فیلتر) میشود.

اجزای اصلی فیلترپرس:

-

صفحات فیلتر (Filter Plates):

-

از جنس پلیپروپیلن، فولاد ضد زنگ یا دیگر مواد مقاوم ساخته میشوند.

-

صفحات ممکن است صاف یا دارای شیارهایی برای هدایت مایع باشند.

-

-

پارچه فیلتر (Filter Cloth):

-

روی صفحات قرار میگیرد و نقش اصلی در فیلتر کردن ذرات جامد دارد.

-

-

قابها (Frames):

-

بین صفحات قرار میگیرند و محفظهای برای جمع شدن کیک فیلتر فراهم میکنند.

-

-

سیستم اعمال فشار:

-

معمولاً بهصورت هیدرولیکی یا مکانیکی است تا صفحات را محکم به هم بفشارد.

-

-

پمپ تغذیه:

-

دوغاب را با فشار وارد فیلترپرس میکند.

-

مراحل کار فیلترپرس:

-

تغذیه دوغاب:

-

دوغاب توسط پمپ به داخل دستگاه فرستاده میشود.

-

-

فیلتر شدن:

-

مایع از طریق پارچه فیلتر عبور کرده و ذرات جامد درون قابها باقی میمانند.

-

-

تشکیل کیک:

-

با گذشت زمان، ذرات بیشتری جمع شده و یک کیک فشرده تشکیل میشود.

-

-

تخلیه کیک:

-

پس از پایان عملیات، صفحات از هم باز شده و کیک جامد تخلیه میگردد.

-

مزایای فیلترپرس:

-

دقت بالای فیلتراسیون

-

امکان تغییر سطح فیلتراسیون با افزایش یا کاهش صفحات

-

توانایی تولید کیک خشک و متراکم

-

کاربرد وسیع در صنایع مختلف

با افزایش یا کاهش تعداد صفحات و قابها، میتوان سطح فیلتراسیون را متناسب با نیاز تغییر داد. این ویژگی باعث انعطافپذیری بالای فیلترپرس در شرایط عملیاتی مختلف میشود.

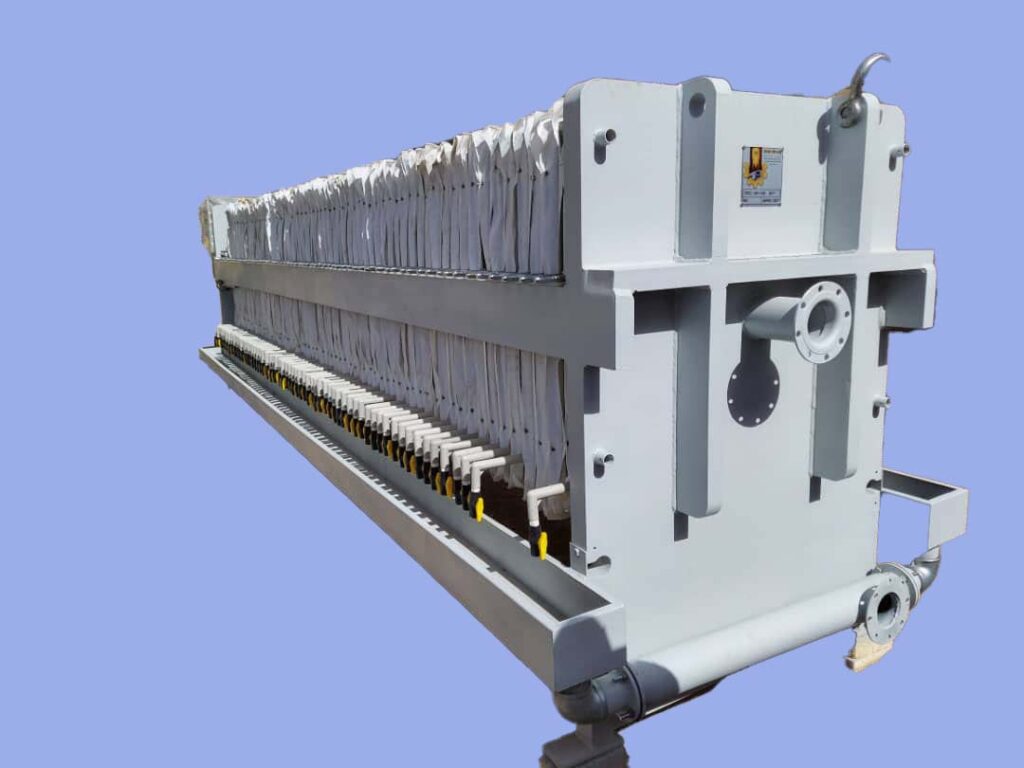

فیلتر پرس Filter press دستگاهی متشکل از صفحات متعدد و کنار هم قرار می گیرد و با روکش پارچه فیلتری مخصوص می باشد. عبور فاضلاب از آن و تحت فشار قرار گرفتن صفحات منجر به جداسازی مواد جامد در آن می شود. این دستگاه با توجه به نحوه کار و آبگیری از دوغاب های صنعتی، قادر به تولید لایه ای شبیه به کیک از مواد جامد موجود در فاضلاب هستند که در محیط های مختلف و به دلایل متفاوت مورد استفاده قرار می گیرد.

در ساختار سیستم فیلتر پرس چندین صفحه با روکش پارچه فیلتر پرس وجود دارد که با کمک نیروی دست یا هیدرولیکی فشرده میشود و با فشار وارد کردن به فاضلاب عملیات جداسازی با بازدهی بالا صورت می گیرد. در دستگاه های فیلتر پرس که صفحات با کمک نیروی هیدورلیکی فشرده می گردند، نیروی لازم برای فشرده سازی آنها توسط جک هیدرولیکی تامین میشود. جک های هیدرولیکی با توجه به تعداد صفحات و اندازه دستگاه دارای اندازه و ابعاد متفاوتی هستند. اجزای فیلتر فشاری شامل شاسی یا بدنه، صفحات فیلتر، فیتینگ، پارچه فیلتر پرس، الکتروموتور، پمپ هیدرولیک، شیر هیدرولیک، کنترل پنل، تابلو برق، جک و سیستم هیدرولیک می باشد.

انواع فیلترپرس

فیلتر فشاری یا پرسی را بر اساس فاکتورهای مختلف می توان تقسیم بندی کرد که هر یک دارای ویژگی هی خاصی هستند. به عنوان مثال، این گروه از سیستم های تصفیه فاضلاب را می توان با توجه به نیروی مورد نیاز جهت فشرده سازی صفحات در دو گروه دستی و هیدورلیکی قرار داد.

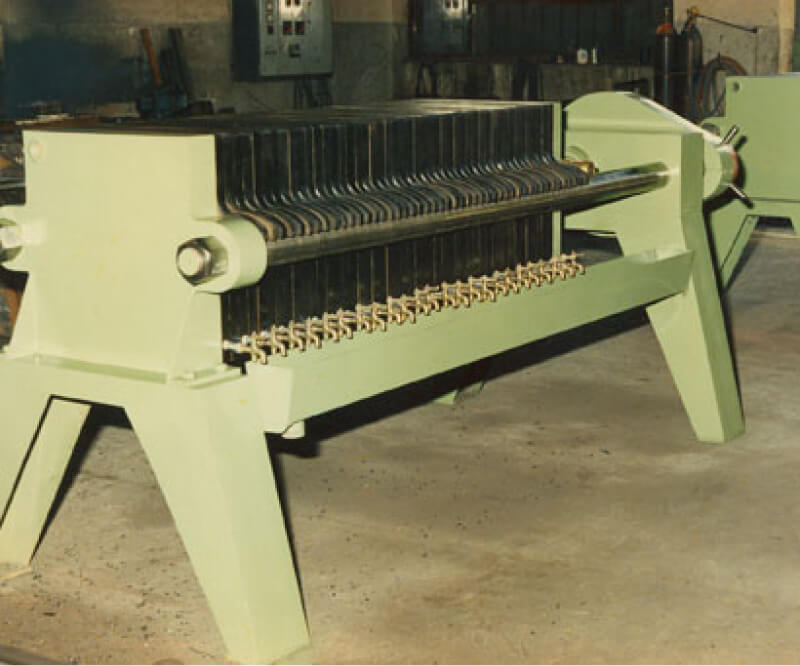

فیلترپرس دستی

در نوع دستی فشرده سازی صفحات توسط اپراتور صورت می گیرد که البته این نوع فیلتر پرس دارای سایز و ابعاد کوچکی می باشد و در محیط های صنعتی و بزرگ کاربرد ندارد.

فیلتر پرس اتوماتیک

این نوع فیلتر پرس بیشتر در محیط های بزرگ و معادن کاربرد داشته و مهم ترین ویژگی آن، تخلیه کیک ها به صورت خودکار می باشد. این نوع فیلتر فشاری سرعت کار را تا حد زیادی افزایش داده و به دلیل عدم نیاز به اپراتور انسانی برای تخلیه کیک ها از نظر اقتصادی مقرون به صرفه خواهد بود.

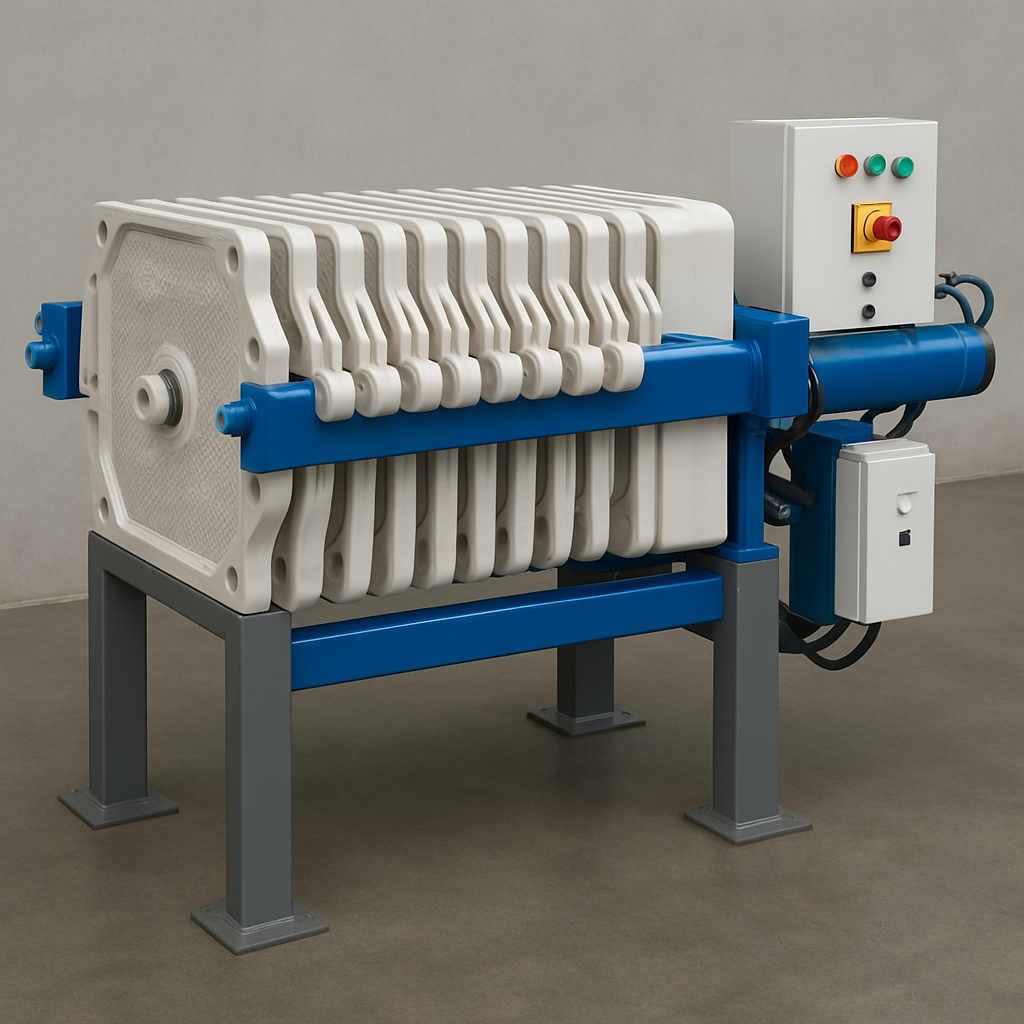

فیلتر پرس هیدورلیکی

در طراحی و ساخت فیلتر پرس هیدرولیکی از جک های هیدرولیکی با قدرت و اندازه های مختلف استفاده می گردد که پس از قرار گرفتن فاضلاب در دستگاه، صفحات را فشرده می کند.

در نهایت و پس از اتمام جداسازی جامد از مایع، مجدد صفحات در حالت قبل قرار گرفته و از هم فاصله میگیرند. فیلتر پرس هیدرولیکی در محیط های صنعتی و بزرگ کاربرد زیادی دارند و با کاهش خطای انسانی بازدهی دستگاه را افزایش می دهند.

در دسته بندی دیگر می توان سیستم فیلتر پرس فاضلاب را با توجه به نوع صفحات و فرآیند جداسازی جامد از مایع در دستگاه به دو نوع ممبران (حجم متغییر) و چمبر (حجم ثابت) تقسیم کرد.

فیلتر پرس ممبران (حجم متغیر)

فیلتر فشاری ممبران یا حجم متغیر یکی از رایج ترین انواع سیستم های تصفیه و جداسازی جامد از مایع فاضلاب می باشد که بیشتر در محیط های صنعتی و بزرگ کاربرد دارد. در این نوع فیلترپرس ،پس از ورود فاضلاب وسایل به دستگاه و فشرده شدن صفحات، نیروی فشار مازاد به سیال وارد میشود و جداسازی بهتر و با بازدهی 90 درصد صورت می گیرد.

فیلتر پرس چمبر (حجم ثابت)

نوع دیگر فیلترهای فشاری به حجم ثابت یا چمبر شناخته می شوند. که بیشتر در کارخانجات صنایع غذایی کاربرد دارد. در این نوع سیستم فیلتراسیون، پس از فشردن صفحات فشار مازاد به سیال وارد نمی شود و به همین خاطر حجم ثابت می نامند.

طرز کار Filter press

مراحل انجام کار توسط دستگاه فیلتر پرس به صورت زیر می باشد:

- فاضلاب یا سیال از شیرهای ورودی وارد دستگاه می شود. و فضای بین صفحات را کاملا پر می کند.

- پس از پر شدن کامل فضای بین صفحات، جت هیدرولیک به صفحات متحرک فشار می اورد. با وارد شدن فشار به صفحات و سیال، مایع جدامیشود. و جامدات محلول در آن در اثر برخورد با پارچه فیلتراسیون روی صفحه انباشته میشوند.

- مایع تصفیه از شیر خروجی تخلیه می شود. و به بیرون از دستگاه منتقل می گردند.

- پس از اتمام فرآیند جداسازی جامد از مایع، صفحات سیستم که توسط زنجیرهای مقاوم به هم متصل هستند. به سمت راست هدایت و لایه انباشته میشود. روی پارچه فیلتراسیون که اصطلاحا آن را کیک میگویند از صفحات جدا و از دستگاه تخلیه می گردند.

اجزای فیلترپرس:

اجزاي تشكيل دهنده ي دستگاه فيلترپرس شامل موارد زیر می باشد:

شاسي دستگاه فيلترپرس

شاسي دستگاه فيلترپرس شامل قسمت هاي ورودي فيلتر، عقبه فيلتر، صفحه متحرك و بازوها است.

صفحه دستگاه فيلترپرس

صفحات بكارگرفته در دستگاه فيلترپرس از مواد پلاستيكي، چدني و يا آلمنيومي تهيه می گردند

قاب دستگاه فيلترپرس

قاب بكارگرفته در دستگاه فيلترپرس میتوان از مواد پلاستيكي، چدني و يا آلمنيومي تهيه کرد.

يونيت هيدروليك

قسمت يونيت هيدروليك دستگاه فيلترپرس. از اجزای الكتروموتور، پمپ هيدروليك، شير هيدروليك و شيلنگ ها تشكيل میشود.

مقایسه کمی دو روش سنتی (مثل تهنشینی و آبگیری لجن با نوار نقاله یا گرانولاسیون) و فیلتر پرس برای آبگیری لجن تصفیهخانه به صورت خلاصه و عددی:

| معیار | روش سنتی (تهنشینی + نوار نقاله) | فیلتر پرس |

|---|---|---|

| درصد ماده جامد نهایی در لجن | حدود 15-25% | حدود 18-30% (بالاتر و بهتر) |

| حجم لجن آبگیری شده (m³/day) | بیشتر (حجم بیشتر به دلیل رطوبت بالاتر) | کمتر (رطوبت کمتر، حجم کمتر) |

| زمان آبگیری (ساعت یا دقیقه) | چند ساعت تا چند روز (بسته به سیستم) | معمولاً 15-60 دقیقه (سریعتر) |

| مصرف انرژی (kWh/m³ لجن) | نسبتاً پایین | نسبتاً بالاتر (نیاز به فشار و پمپ) |

| نیاز به فضای نصب (m²) | بیشتر (به دلیل ابعاد تانکها و بسترها) | کمتر (فشرده و قابل نصب در فضای کمتر) |

| کیفیت آب خروجی از آبگیری | آب با درصد جامد پایینتر، نیاز به تصفیه بیشتر | آب با درصد جامد کمتر، کیفیت بالاتر |

| هزینه سرمایهگذاری اولیه (CAPEX) | پایینتر | بالاتر (تجهیزات پیشرفتهتر) |

| هزینه بهرهبرداری (OPEX) | پایینتر | بالاتر به دلیل مصرف انرژی و نگهداری |

نکته:

-

فیلتر پرس توانایی رسیدن به درصد جامد بالاتر و کاهش حجم لجن خروجی را دارد که به صرفهجویی در حمل و دفع کمک میکند.

-

روش سنتی مناسب حجمهای پایینتر و سیستمهای سادهتر است اما فضای بیشتری میطلبد و زمان آبگیری طولانیتری دارد.

✅ راهنمای جامع انتخاب دستگاه فیلترپرس بر اساس نوع صنعت

انتخاب درست دستگاه فیلترپرس، فقط خرید یک ماشین نیست؛ سرمایهگذاری روی کیفیت، بهرهوری و دوام کسبوکار شماست.

🔍 چرا نوع صنعت در انتخاب فیلترپرس اهمیت دارد؟

فیلترپرسها در ظاهر مشابه هستند، اما واقعیت این است که نوع دوغاب، میزان ذرات جامد، دمای کاری، خورندگی مواد و حتی نوع کیک خروجی، مستقیماً تعیین میکنند که کدام مدل، کدام پارچه و چه ظرفیتی مناسب کار شماست. انتخاب اشتباه یعنی:

-

کاهش راندمان فیلتراسیون

-

خرابی زودهنگام دستگاه

-

مصرف انرژی یا مواد مصرفی بیشتر

-

توقف تولید به دلیل گرفتگی یا فرسایش

🏭 انتخاب فیلترپرس در صنایع مختلف

1. صنایع معدنی (مس، روی، آهن، طلا)

-

نوع دوغاب: غلیظ با ذرات ساینده

-

پیشنهاد:

-

فیلترپرس چمبر سنگینکار (Heavy-Duty Chamber Filter Press)

-

صفحات پلیپروپیلن مقاوم به سایش

-

سیستم شستشوی خودکار پارچه

-

پمپ فشار بالا (High Pressure Feed Pump)

-

-

ویژه: اگر درصد جامد بالا باشد، استفاده از مدل ممبران توصیه میشود.

2. تصفیه فاضلاب صنعتی و شهری

-

نوع دوغاب: لجن آلی و غیرآلی با رطوبت بالا

-

پیشنهاد:

-

فیلترپرس اتوماتیک یا نیمهاتوماتیک

-

صفحات چمبر با قابلیت دفع سریع کیک

-

استفاده از پلیالکترولیت برای انعقاد ذرات

-

-

ویژه: برای کاهش هزینه خشککردن لجن، از صفحات ممبران استفاده کنید تا رطوبت نهایی کاهش یابد.

3. صنایع غذایی (شکر، روغن، نوشیدنی)

-

نوع دوغاب: رقیق، حساس به آلودگی

-

پیشنهاد:

-

فیلترپرس استیل با صفحات Food-Grade

-

استفاده از پارچههای فیلتراسیون دقیق با میکرون پایین

-

ساخت بهداشتی با قابلیت CIP (شستشوی در محل)

-

-

ویژه: صفحات قابوفریم برای کنترل ضخامت کیک دقیقتر توصیه میشود.

4. صنایع دارویی و بیوتکنولوژی

-

نوع دوغاب: مواد حساس، گرانقیمت، گاهی سمی یا استریل

-

پیشنهاد:

-

فیلترپرس با بدنه و صفحات استیل ضدزنگ

-

طراحی کاملاً بسته (Closed Loop Design)

-

قابلیت استریلیزاسیون (SIP و CIP)

-

پارچههای بسیار ریز با فیلتراسیون تا ۰.۵ میکرون

-

-

ویژه: استفاده از صفحات فریم-پلیت برای کنترل دقیقتر در فرآیندهای دارویی.

5. صنایع شیمیایی و پتروشیمی

-

نوع دوغاب: خورنده، اسیدی یا بازی، گاهی سمی

-

پیشنهاد:

-

فیلترپرس مقاوم به خوردگی (PVDF یا پلیپروپیلن تقویتشده)

-

اتصالات و شیلنگها از جنس PTFE یا Teflon

-

سیستمهای ایمنی اتوماتیک برای تخلیه بدون تماس

-

-

ویژه: کنترل دقیق دما و فشار اهمیت بالایی دارد؛ از سیستم مانیتورینگ پیشرفته استفاده کنید.

6. نساجی و رنگرزی

-

نوع دوغاب: رنگدانهها، مواد آلی محلول

-

پیشنهاد:

-

فیلترپرس چمبر ساده با پارچه مقاوم به رنگ

-

بدنه با پوشش اپوکسی یا استیل ضدزنگ

-

توجه ویژه به شستشوی مکرر برای جلوگیری از رنگرفتگی یا گرفتگی

-

📊 جدول مقایسهای سریع برای انتخاب فیلترپرس

| صنعت | مدل فیلترپرس پیشنهادی | نوع صفحه | نیاز به ممبران؟ | جنس بدنه پیشنهادی |

|---|---|---|---|---|

| معدن | چمبر سنگین | پلیپروپیلن | بله (اختیاری) | فولاد ضدسایش |

| فاضلاب | نیمه/تمام اتوماتیک | چمبر | بله | کربن استیل با پوشش اپوکسی |

| غذایی | فریم-پلیت استیل | استیل ضدزنگ | خیر | استیل 304/316 |

| دارویی | تمام استیل بسته | استیل با پارچه ریز | بسته به کاربرد | استیل 316L |

| شیمیایی | ضدخورنده PVDF | PP یا PTFE | اختیاری | PP یا FRP |

| نساجی | ساده مقاوم | پلیاستر | خیر | استیل یا اپوکسیپوشش |

🎯 نتیجهگیری تخصصی

برای انتخاب فیلترپرس مناسب، صرفاً به قیمت یا ابعاد نگاه نکنید. ماهیت دوغاب، سطح اتوماسیون، میزان رطوبت مطلوب و نوع کیک خروجی باید تعیینکننده باشند. اگر انتخاب درستی نکنید، نهتنها بهرهوری کاهش مییابد، بلکه هزینههای نگهداری و توقف خط تولید بهشدت افزایش خواهد یافت.