1. انواع صفحات فیلترپرس و ویژگیها:

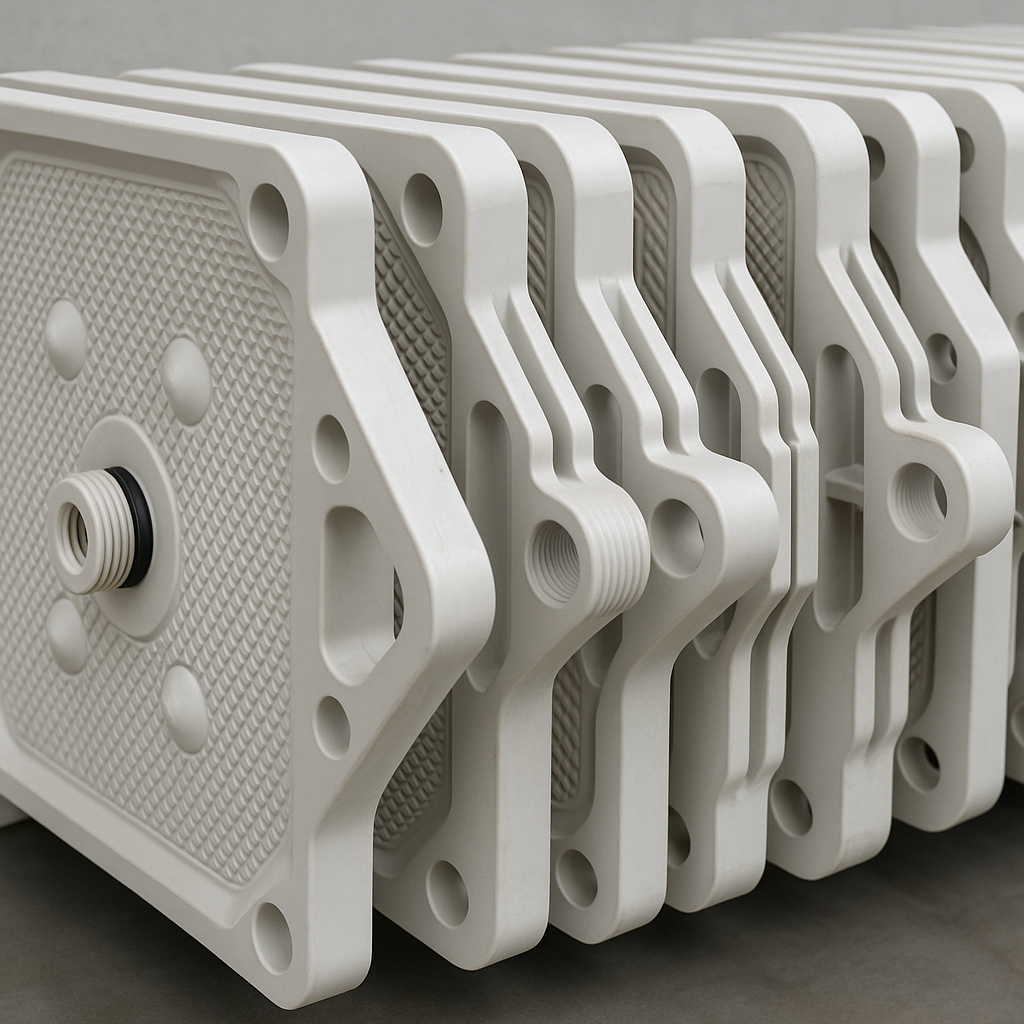

صفحات چمبر (Chamber Plates):

مناسب برای فیلتراسیون با جامدات زیاد. طراحی ساده دارند و معمولاً در صنایعی با نرخ تولید بالا استفاده میشوند.صفحات ممبران (Membrane Plates):

دارای پوشش انعطافپذیر (معمولاً لاستیکی یا پلیپروپیلن) که بعد از فیلتراسیون اولیه، تحت فشار قرار میگیرد تا رطوبت باقیمانده در کیک فیلتر کاهش یابد. مناسب برای صنایعی که کیک با رطوبت پایین نیاز دارند.صفحات قاب و صفحه (Frame and Plate):

طراحی سنتی که هنوز در برخی صنایع خاص مورد استفاده قرار میگیرد. برای جداسازی مایعات با حجم بالا و کمترین نیاز به نگهداری مفید است.

2. متریال مورد استفاده در ساخت صفحات:

پلیپروپیلن (Polypropylene):

مقاوم به خوردگی شیمیایی، سبک و با هزینه تولید پایین. عمدتاً در صنایع شیمیایی، داروسازی و مواد غذایی کاربرد دارد.فلزات (Metal):

مانند فولاد ضد زنگ (Stainless Steel)، برای فرآیندهایی که نیاز به مقاومت بالا در برابر حرارت و فشار دارند، مانند صنایع نفت و گاز و پتروشیمی.پلیاتیلن یا لاستیک مقاوم (Rubber-Coated):

در صنایعی با مواد خورنده یا فرآیندهای حساس مانند استخراج معادن.

3. صنایع و کاربردها:

صنایع معدنی:

برای آبگیری از مواد معدنی و بازیافت آب. مثلاً در تولید کنسانتره آهن، مس، و طلا.صنایع شیمیایی و پتروشیمی:

برای جداسازی کاتالیستها، بازیابی حلالها و تولید مواد شیمیایی.صنایع غذایی:

در فرآیندهایی مانند شفافسازی آبمیوه، تولید قند و شکر، یا جداسازی جامدات از مایعات در تولید روغن.صنایع دارویی:

برای تولید داروها و جداسازی مواد فعال از محیطهای محلول.مدیریت پسماند:

برای آبگیری از لجن و جداسازی مواد جامد در تصفیهخانههای آب و فاضلاب.صنایع سرامیک و کاشی:

در فرآیندهای تولید دوغاب سرامیک و بازیافت مواد.

4. پارامترهای انتخاب صفحات فیلترپرس:

اندازه صفحات:

بسته به ظرفیت تولید، اندازه صفحه متغیر است. ابعاد استاندارد شامل 470×470، 800×800، 1000×1000 میلیمتر و بیشتر است.فشار عملیاتی:

فشار کاری معمولاً بین 7 تا 25 بار است. برای صفحات ممبران، فشار میتواند تا 40 بار افزایش یابد.دما:

صفحات پلیپروپیلن معمولاً تا دمای 90 درجه سانتیگراد مقاوم هستند، در حالی که صفحات فلزی برای دماهای بالاتر مناسباند.

5. مشکلات رایج و راهحلها:

انسداد منافذ فیلتر:

استفاده از پارچه فیلتر مناسب با خاصیت ضد چسبندگی و شستشوی منظم.سایش یا شکستگی صفحات:

انتخاب مواد مقاومتر و انجام تعمیر و نگهداری دورهای.کاهش کارایی فیلتراسیون:

بررسی و تعویض بهموقع پارچه فیلتر و تنظیم صحیح فشار ورودی.

1. طراحی پیشرفته صفحات فیلترپرس:

صفحات فیلترپرس برای افزایش بازدهی، کاهش هزینهها و تطبیق با شرایط خاص طراحی میشوند. برخی ویژگیهای خاص طراحی عبارتاند از:

طراحی رینگ مرکزی (Center Feed):

در این نوع صفحات، جریان ورودی از مرکز صفحه به داخل پخش میشود و یکنواختی فیلتراسیون را تضمین میکند. این طراحی در صنایعی که ذرات معلق سنگین یا حساس دارند (مانند معادن و صنایع شیمیایی) مؤثر است.صفحات با کانال تخلیه پیشرفته:

دارای کانالهای بهینهسازیشده برای خروج سریعتر مایعات فیلتراسیون و کاهش زمان سیکل فیلتراسیون.طراحی خاص برای مواد چسبناک:

مانند استفاده از شیارهای عمیقتر در صفحات برای جلوگیری از انسداد و بهبود جریان مایعات.

2. تکنولوژیهای جدید در مواد سازنده صفحات:

پلیپروپیلن تقویتشده:

ترکیبی از پلیپروپیلن با الیاف شیشه برای افزایش مقاومت در برابر فشار و دما.

کاربرد: مناسب برای فیلتراسیون در فشارهای بالا.سرامیک صنعتی:

صفحات ساختهشده از مواد سرامیکی برای محیطهایی با دمای بسیار بالا یا مواد بسیار ساینده.

کاربرد: صنایع نفت و گاز و فرآوری فلزات گرانبها.پوششهای ضد چسبندگی:

مانند پوششهای تفلون (PTFE) که مانع چسبیدن مواد به سطح صفحه میشوند و تمیزکاری را آسان میکنند.

کاربرد: مواد غذایی چسبنده یا مواد شیمیایی خاص.

3. کاربردهای تخصصیتر در صنایع:

صنایع معدنی:

صفحات با مقاومت سایشی بالا برای دوغابهای معدنی حاوی ذرات سخت. استفاده از صفحات ممبران به کاهش حجم آب و افزایش غلظت جامد کمک میکند.صنایع دارویی:

استفاده از صفحات با استاندارد بهداشتی (FDA approved materials). این صفحات هیچ گونه آلودگی به فرآیند وارد نمیکنند.تصفیه فاضلاب:

صفحات با طراحی خاص برای مدیریت لجنهای دارای فیبر یا ذرات جامد پیچیده.صنایع شیمیایی خاص:

برای محیطهایی که دارای مواد خورنده مانند اسیدها یا قلیاها هستند، از صفحات مقاوم شیمیایی استفاده میشود.

4. چالشها و راهحلها:

الف) کاهش کارایی فیلتراسیون:

علل:

انسداد منافذ پارچه یا صفحه.

رسوب مواد در خطوط کانالهای صفحات.

فشار ورودی غیرمناسب.

راهحلها:

استفاده از پارچه فیلتر با مش مناسب.

شستشوی دورهای صفحات با مواد ضد رسوب یا سیستمهای CIP (Cleaning in Place).

تنظیم فشار ورودی در محدوده استاندارد دستگاه.

ب) سایش و خرابی صفحات:

علل:

استفاده از دوغابهای ساینده.

فشار بیش از حد.

ضربه مکانیکی یا استفاده نادرست.

راهحلها:

انتخاب صفحات مقاومتر (مثلاً پلیپروپیلن تقویتشده یا فلزی).

انجام تعمیر و نگهداری پیشگیرانه.

آموزش کاربران در مورد نحوه صحیح استفاده.

ج) تجمع مواد در سطح صفحات:

راهحل:

انتخاب پوششهای ضدچسبندگی مانند PTFE.

شستشوی منظم با فشار آب یا استفاده از جت شستشو.

5. انتخاب صفحات فیلترپرس بر اساس نیازهای عملیاتی:

برای انتخاب صفحات مناسب، باید به پارامترهای زیر توجه شود:

نوع و ویژگیهای دوغاب:

غلظت جامدات، سایندگی، خورندگی و دما.سرعت فیلتراسیون موردنیاز:

استفاده از صفحات چمبر برای سرعت بالا یا ممبران برای کارایی بیشتر در آبگیری.کیفیت فیلتراسیون:

در صنایعی که به شفافیت بالا نیاز دارند، مانند مواد غذایی و دارویی، استفاده از پارچههای میکروفیلتری یا اولترافیلتری الزامی است.

6. آینده تکنولوژی صفحات فیلترپرس:

هوشمندسازی:

استفاده از حسگرهای فشار و دما برای مانیتورینگ آنلاین عملکرد صفحات.مواد پیشرفتهتر:

توسعه صفحات با مقاومت مکانیکی و شیمیایی بیشتر، همراه با کاهش وزن برای سهولت نصب و جابجایی.کاهش مصرف انرژی:

طراحی سیستمهایی که با فشار کمتری عمل میکنند و بازدهی فیلتراسیون را بالا میبرند.

| ویژگی / نوع صفحه | صفحه چمبر (Chamber) | صفحه ممبران (Membrane) | صفحه گوهای (Plate & Frame) | صفحه پوششدار (Coated) |

|---|---|---|---|---|

| ساختار | توخالی با فضای کیک | دارای ممبران انعطافپذیر | دارای قاب و صفحه جداگانه | مشابه چمبر یا ممبران با روکش خاص |

| رطوبت کیک نهایی | متوسط | پایین (خشکتر) | قابل کنترل | بسته به نوع پوشش |

| مقاومت شیمیایی | متوسط تا بالا | بالا | متوسط | بسیار بالا |

| مناسب برای فشار بالا | بله | بله (فشار افزوده با ممبران) | نه | بله |

| قابلیت تخلیه کیک آسان | متوسط | بالا | پایین | بالا |

| هزینه اولیه | اقتصادی | بالا | متوسط | بالا |

| کاربرد پیشنهادی | معدنی، فاضلاب صنعتی | غذایی، دارویی، شیمیایی دقیق | کارگاههای کوچک، کاربردهای خاص | محیطهای بسیار خورنده یا سایشی |