به وبسایت پارس فیلترسپاهان نوین خوش آمدید

«پارس فیلترسپاهان نوین؛ جایی که تجربه، تخصص و نوآوری در خدمت بهترین پروژههاست.»

«پارس فیلترسپاهان نوین؛ جایی که تجربه، تخصص و نوآوری در خدمت بهترین پروژههاست.»

فیلترپرس یکی از کارآمدترین تجهیزات فیلتراسیون مکانیکی است که برای جداسازی جامد از مایع در صنایع مختلف استفاده میشود. این دستگاه با استفاده از یک سری صفحات فیلتر و پارچههای مخصوص، فرآیند جداسازی را بهصورت پیوسته یا ناپیوسته انجام میدهد.

فرآیند فیلترپرس شامل مراحل زیر است:

تزریق دوغاب (Slurry): مخلوط جامد-مایع وارد فیلترپرس میشود.

فشاردهی: به کمک پمپ فشار قوی، دوغاب به داخل صفحات فیلتر وارد شده و مایع (فیلتره) از طریق پارچهها عبور میکند.

تشکیل کیک: ذرات جامد در بین صفحات جمع شده و تشکیل "کیک فیلتر" میدهند.

تخلیه کیک: پس از اتمام عملیات، صفحات باز میشوند و کیک خشکشده خارج میشود.

فیلترپرس دستی: مناسب برای حجمهای کم و عملیات آزمایشگاهی

فیلترپرس نیمهاتوماتیک: دارای سیستم هیدرولیک برای باز و بسته شدن صفحات

فیلترپرس تماماتوماتیک: مناسب خطوط صنعتی با حجم بالا، دارای سیستم شستشوی خودکار و تخلیه اتوماتیک

صنایع معدنی (کنسانترهسازی، باطلهگیری)

صنایع غذایی (آبمیوه، شکر، روغن)

صنایع شیمیایی (رنگسازی، داروسازی)

تصفیهخانههای آب و فاضلاب

دقت بالای جداسازی

قابلیت بازیافت آب از دوغاب

کاهش حجم لجن و پسماند

مصرف انرژی پایین نسبت به سانتریفیوژ

ظرفیت و حجم پردازش مورد نیاز

جنس صفحات و پارچههای فیلتر (PP، PVDF، فولاد ضدزنگ)

میزان رطوبت مجاز در کیک خروجی

سازگاری با نوع سیال یا دوغاب

شرکت پارس فیلترسپاهان نوین با سالها تجربه در زمینه طراحی و ساخت انواع دستگاه فیلترپرس صنعتی، یکی از معتبرترین تولیدکنندگان این محصول در ایران است.

اگر بهدنبال خرید دستگاه فیلترپرس با قیمت مناسب، کیفیت تضمینشده و خدمات کامل هستید، انتخاب ما بهترین گزینه خواهد بود.

✅ خرید مستقیم از تولیدکننده بدون واسطه و با پایینترین قیمت بازار

✅ گارانتی معتبر برای اطمینان از کیفیت و کارایی دستگاه

✅ خدمات پس از فروش گسترده در سراسر ایران

✅ مشاوره رایگان تخصصی با کارشناسان جهت انتخاب مناسبترین مدل فیلترپرس متناسب با صنعت شما

دستگاههای تولیدی ما در صنایع مختلف از جمله:

صنایع غذایی و نوشیدنی

صنایع دارویی و شیمیایی

صنایع معدنی و فلزی

تصفیه پساب و فاضلاب صنعتی

با خرید از پارس فیلترسپاهان نوین، علاوه بر دریافت بهترین قیمت دستگاه فیلترپرس در ایران، از خدمات پشتیبانی و تأمین قطعات یدکی نیز بهرهمند خواهید شد.

📞 برای دریافت مشاوره رایگان و استعلام قیمت روز دستگاه فیلترپرس، همین حالا با کارشناسان ما تماس بگیرید.09131069908

آیا به دنبال یک راهکار مؤثر برای جداسازی مایعات و جامدات در فرآیندهای صنعتی خود هستید؟

دستگاه فیلترپرس همان چیزی است که نیاز دارید! ما در اینجا راهحلی ارائه میدهیم که نهتنها عملکرد شما را بهبود میبخشد، بلکه هزینههایتان را نیز کاهش میدهد.

قدرت جداسازی بالا: با استفاده از فشار قوی، مایعات و جامدات به طور کامل از هم جدا میشوند.

دوام و ماندگاری بالا: ساخته شده با بهترین مواد اولیه برای تحمل شرایط سخت صنعتی.

سازگاری با محیط زیست: کاهش ضایعات و استفاده بهینه از منابع، راهحلی ایدهآل برای آیندهای سبز.

انعطافپذیری بالا: مناسب برای صنایع مختلف از جمله معدن، شیمیایی، غذایی و تصفیه فاضلاب.

طراحی پیشرفته: با بهرهگیری از تکنولوژی روز دنیا، عملکرد دستگاه را به سطح جدیدی ارتقا دادهایم.

پشتیبانی فنی: تیم متخصص ما آماده است تا شما را در هر مرحله از خرید و استفاده راهنمایی کند.

قیمت رقابتی: کیفیت بالا با هزینهای مناسب، انتخابی اقتصادی و هوشمندانه.

دستگاه فیلترپرس با استفاده از صفحات فیلتر، مواد مایع و جامد را به بهترین شکل از هم جدا میکند.

این فرآیند شامل مراحل زیر است:

ورود مواد به دستگاه.

فشردهسازی مواد بین صفحات.

تخلیه مایعات و جامدات جداشده.

نتیجه: تصفیهای دقیق، سریع و اقتصادی که بهرهوری کسبوکار شما را افزایش میدهد.

تجربه و تخصص: بیش از 7 سال سابقه در تولید و ارائه بهترین دستگاههای فیلترپرس.

رضایت مشتریان: بیش از مشتری راضی در سراسر کشور.

تحویل سریع و مطمئن: ارسال و نصب در کمترین زمان ممکن.

عملیات خودکار: بسیاری از فیلترپرسهای مدرن دارای سیستمهای خودکار برای تغذیه، تخلیه و تمیز کردن هستند که نیاز به نیروی انسانی را کاهش میدهد.

زمانبندی دقیق: با امکان برنامهریزی خودکار، فرآیندها با دقت بیشتری انجام میشوند، و نیاز به مداخله انسانی کمتر میشود.

فناوریهای کممصرف: فیلترپرسهای پیشرفته با استفاده از موتورهای کارآمدتر و کاهش اصطکاک داخلی، انرژی کمتری مصرف میکنند.

بازیافت انرژی: برخی از سیستمها توانایی بازیافت انرژی گرمایی یا مکانیکی را دارند که میتواند هزینهها را بیشتر کاهش دهد.

تفکیک بهینه مواد: فیلترپرسها میتوانند مواد جامد را با کارایی بالا از مایعات جدا کنند، که باعث کاهش حجم زبالههای تولیدی میشود.

بازگشت مواد مفید: مواد جامد جدا شده در بسیاری از صنایع قابلیت بازیافت یا استفاده مجدد دارند، مانند بازیافت کیکهای فیلتر در صنایع معدنی یا بازیابی مواد شیمیایی در فرآیندهای تصفیه.

نیاز کمتر به مواد کمککننده: به دلیل دقت بالا در جداسازی، استفاده از مواد شیمیایی کمککننده مانند پلیمرها کاهش مییابد.

کاهش مصرف آب: با سیستمهای بازچرخانی آب در فیلترپرس، نیاز به تأمین آب جدید کاهش پیدا میکند.

عملکرد مؤثر در جداسازی: فیلترپرس میتواند جلوی ورود ذرات جامد و آلودگیها به دیگر تجهیزات صنعتی را بگیرد و به این ترتیب، از استهلاک و خرابی زودرس آنها جلوگیری کند.

تعمیرات: کاهش ورود مواد زائد به پمپها، لولهها و سایر تجهیزات به معنی کاهش هزینههای تعمیر و نگهداری است.

سرمایهگذاری اولیه: هرچند خرید فیلترپرس ممکن است هزینه اولیه بالایی داشته باشد، اما با کاهش هزینههای عملیاتی و افزایش کارایی، بازگشت سرمایه سریعتر انجام میشود.

محاسبات دقیق: برای هر صنعتی میتوان ROI را بر اساس کاهش هزینهها و افزایش بهرهوری محاسبه کرد تا توجیه اقتصادی بهطور کامل نشان داده شود.

اندازه جمعوجور: فیلترپرسها به دلیل طراحی بهینه، فضای کمتری نسبت به سایر روشهای جداسازی اشغال میکنند.

استفاده چندمنظوره: قابلیت انجام چندین فرآیند در یک دستگاه میتواند نیاز به دستگاههای دیگر را کاهش دهد.

یک کارخانه تولید شکر با استفاده از فیلترپرس، توانست مصرف آب خود را ۳۰٪ کاهش دهد و هزینههای دفع پسماند را ۴۰٪ کمتر کند.

یک شرکت معدنی با بازیابی مواد معدنی ارزشمند از کیکهای فیلتر، هزینههای عملیاتی خود را به میزان چشمگیری کاهش داد.

استفاده از فیلترپرس نهتنها به کاهش هزینههای جاری کمک میکند، بلکه به دلیل بهرهوری بالا، حفظ منابع و کاهش آسیبهای محیطزیستی، یک راهکار اقتصادی بلندمدت محسوب میشود. برای تصمیمگیران صنعتی، بررسی مزایای مالی و زیستمحیطی این دستگاهها بسیار حائز اهمیت است.

صفحات فیلتر: صفحات معمولاً از جنس پلیپروپیلن، فلز یا کامپوزیت هستند و بسته به نوع کاربرد طراحی میشوند.

پارچه یا کیسه فیلتر: مادهای است که بر روی صفحات نصب شده و برای جداسازی جامدات استفاده میشود.

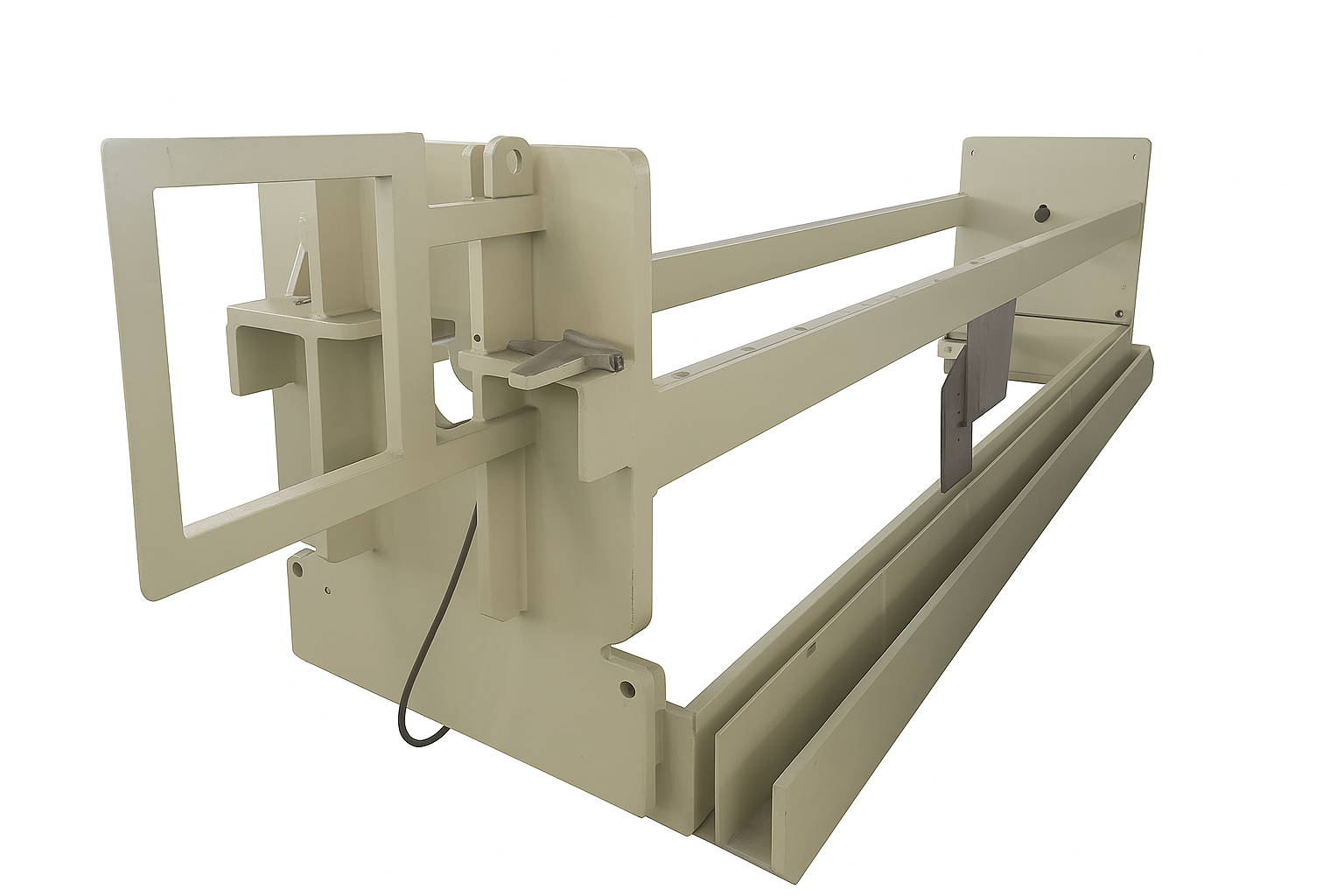

شاسی یا قاب دستگاه: ساختار فلزی مقاومی که تمامی اجزا روی آن قرار میگیرند.

سیستم هیدرولیک: برای اعمال فشار به صفحات و بسته نگه داشتن آنها.

پمپ خوراک: برای تزریق دوغاب به داخل دستگاه.

سیستم شستشو: شامل خطوط شستشو برای پارچهها و صفحات.

تجهیزات جانبی: مانند مخزن تهنشینی و پمپهای کمکی.

زیرسازی: سطح نصب باید کاملاً تراز، مستحکم و مقاوم در برابر ارتعاش باشد.

فضای کاری: باید فضای کافی برای دسترسی به دستگاه از تمامی جهات وجود داشته باشد.

تهویه مناسب: محیط باید دارای سیستم تهویه مناسب باشد تا از انتشار گرد و غبار یا بخارات مضر جلوگیری شود.

دستگاه باید به گونهای نصب شود که تمام اجزا (از جمله خطوط هیدرولیک و پمپها) بهدرستی روی آن قرار گیرند.

اتصالات الکتریکی: کنترلکنندهها و سیستمهای برقی به منبع تغذیه اصلی متصل شوند.

سیستم هیدرولیک تنظیم شود تا فشار مناسبی به صفحات اعمال شود (بسته به نوع فرآیند بین 15 تا 30 بار یا بیشتر).

یک تست اولیه با آب یا دوغاب انجام شود تا اطمینان حاصل شود دستگاه بهدرستی کار میکند.

مساحت: فضای لازم به اندازه ابعاد دستگاه + حداقل 1.5 متر در اطراف آن برای دسترسی.

ارتفاع: ارتفاع سقف باید به گونهای باشد که امکان باز و بسته کردن صفحات وجود داشته باشد.

منبع تغذیه: دستگاه نیاز به برق سهفاز دارد و باید اطمینان حاصل شود که منبع تغذیه متناسب است.

تخلیه پساب: مسیر تخلیه مناسب برای مایعات تصفیهشده و همچنین جامدات انباشتهشده طراحی شود.

ایمنی: استفاده از حفاظها و علائم هشدار برای جلوگیری از حوادث.

انتخاب پارچه فیلتر مناسب: با توجه به نوع مواد و ذرات.

تنظیم فشار و دبی خوراک: برای بهبود بازدهی جداسازی.

نگهداری منظم: شامل شستشوی پارچهها، بررسی روغن هیدرولیک و تنظیمات دورهای.

پایش پارامترهای عملکردی: مانند فشار، دما، و دبی خوراک.

در صنایع معدنی، شیمیایی، غذایی، دارویی و آب و فاضلاب، فرآیند جداسازی جامد از مایع یکی از مراحل حیاتی محسوب میشود. ما با تمرکز ویژه بر طراحی و ساخت تجهیزات پیشرفته فیلتراسیون، راهحلهایی مؤثر، ماندگار و اقتصادی را ارائه میدهیم.

ما تولیدکننده انواع فیلترپرسهای دستی، نیمهاتومات و اتوماتیک هستیم، با ظرفیتهای مختلف و فشارهای کاری متناسب با نوع دوغاب و کاربرد صنعتی شما.

ویژگیها:

فریم فلزی مستحکم با پوشش ضد خوردگی

سیستم هیدرولیک دقیق با کنترل فشار

مناسب برای کیکگیری با رطوبت پایین

کاربرد در تصفیه پساب صنعتی، صنایع معدنی، صنایع غذایی و دارویی

صفحات ما از نوع پلیپروپیلن خالص یا چدن روکشدار، در ابعاد مختلف و قالبهای ممبران (Membrane) یا چمبر (Chamber) عرضه میشوند.

مزایا:

مقاوم در برابر فشار و مواد شیمیایی

طول عمر بالا و قابلیت شستشوی آسان

طراحی مناسب برای افزایش سرعت فیلتراسیون

درزگیری کامل با حداقل نشتی

پارچههای فیلترپرس ما با دقت بالا و بافتهای متنوع، متناسب با نوع فرآیند شما انتخاب و عرضه میشوند.

انواع پارچهها:

پلیاستر، پلیپروپیلن، نایلون با تراکم بافت متفاوت

ضد اسید، ضد قلیا و مقاوم به دمای بالا

امکان دوخت سفارشی مطابق با نوع صفحه و دستگاه

ما طراحی و ساخت انواع تانک تهنشینی (Thickener) و کلاریفایر (Clarifier) را متناسب با نیاز پروژه شما انجام میدهیم.

این تجهیزات نقش کلیدی در تغلیظ لجن، کاهش حجم پساب و بازیافت آب دارند.

ویژگیها:

طراحی مهندسیشده با محاسبات هیدرولیکی دقیق

ساخت با ورق کربن استیل، استنلس استیل یا FRP

مجهز به اسکراپر، میکسر، پل گردان یا سیستم لولهکشی داخلی

قابل استفاده در صنایع معدنی، فولاد، شیمیایی و تصفیهخانهها

✅ تولید با استاندارد صنعتی و تست کیفیت

✅ قابلیت طراحی سفارشی بر اساس فرآیند خاص شما

✅ پشتیبانی فنی و مشاوره تخصصی رایگان

✅ ارسال به سراسر ایران و کشورهای همسایه

فیلترپرس دستی (Manual Filter Press):

عملکرد به کمک نیروی انسانی و سیستم پیچ یا جک دستی. مناسب برای ظرفیتهای پایین و خطوط تولید ساده.

نیمهاتوماتیک (Semi-Automatic):

ترکیبی از کنترل دستی و سیستمهای خودکار در باز و بسته شدن صفحات. دارای بهرهوری بالاتر نسبت به نوع دستی.

فیلترپرس تماماتوماتیک (Fully Automatic Filter Press):

کاملاً مکانیزه با سیستم PLC، باز و بسته شدن خودکار صفحات، دفع کیک خودکار، سیستم شستشوی پارچهها و کنترل فرآیند بهصورت دیجیتال. مناسب برای صنایع با حجم بالا و نیاز به فیلتراسیون مستمر.

ممبران (Membrane Filter Press):

دارای صفحات غشایی (ممبران) برای فشردگی بیشتر کیک بعد از مرحله فیلتراسیون اولیه. این مدل باعث کاهش رطوبت نهایی کیک و افزایش راندمان میشود. مناسب برای کاربردهای حساس یا موادی با رطوبتپذیری بالا.

با صفحات چمبر (Chamber Plate Filter Press):

رایجترین نوع با صفحات دارای محفظه که کیک در آن تشکیل میشود. مناسب برای طیف گستردهای از کاربردها.

فیلترپرس با صفحات فریم-پلیت (Plate and Frame Filter Press):

ساختار قدیمیتر اما دقیقتر در کنترل ضخامت کیک. بیشتر در آزمایشگاهها یا کاربردهای خاص مورد استفاده قرار میگیرد.

تصفیه فاضلاب صنعتی و شهری:

جداسازی لجن و مواد معلق از پساب جهت کاهش آلودگی محیط زیست.

صنایع معدنی:

فیلتراسیون دوغابهای معدنی مانند کنسانتره سنگ آهن، مس، سرب و روی؛ جداسازی ذرات فلزی از دوغاب.

صنایع شیمیایی و پتروشیمی:

حذف کاتالیزورها، جداسازی مواد شیمیایی با دقت بالا، بازیابی مواد با ارزش.

صنایع غذایی (شکر، آبمیوه، روغن):

تصفیه شربت شکر، آبمیوههای پالپدار، روغنهای گیاهی.

صنایع دارویی:

فیلتراسیون محلولهای دارویی، جداسازی ذرات حساس به روش استریل و دقیق.

دقت بالا در جداسازی فاز جامد از مایع

امکان طراحی در ابعاد و ظرفیتهای متنوع (از ۲۰۰×۲۰۰ تا ۲۰۰۰×۲۰۰۰ میلیمتر صفحات)

کاهش مصرف انرژی نسبت به سانتریفیوژ

قابلیت استفاده از مواد مختلف در ساخت صفحات (PP، چدن، استیل ضدزنگ)

مقاوم در برابر خورندگی مواد شیمیایی

امکان نصب سیستم شستشوی خودکار پارچهها

طراحی بهینه برای تخلیه آسان کیک و کاهش زمان توقف تولید

| ویژگی | توضیحات |

|---|---|

| نوع دستگاه | فیلترپرس صفحهای / ممبرانی |

| جنس صفحات | پلیپروپیلن تقویتشده / چدن |

| ابعاد صفحات | از ۴۰۰×۴۰۰ تا ۲۰۰۰×۲۰۰۰ میلیمتر |

| فشار کاری | ۵ تا ۲۵ بار |

| کاربردها | صنایع غذایی، دارویی، شیمیایی، معدنی، تصفیهخانهها |

| مزایا | کیفیت بالای فیلتراسیون، سهولت شستشو، طول عمر بالا |